Terminal de Grãos Controla as Emissões de Pó no Porto Mais Movimentado do Brasil

Os regulamentos sobre emissões de pós fugitivos no Brasil podem ser rigorosos, especialmente em áreas de alto tráfego ou densamente povoadas, resultando em multas e possíveis paralisações caso o problema não seja devidamente tratado.

Embora as partículas comuns de pó fugitivo das cargas secas, como carvão e calcário, possam causar problemas respiratórios, as emissões de pó dos grãos possuem propriedades alergênicas que superam as preocupações comuns com relação à qualidade do ar, podendo causar outras irritações.

Para evitar afetar a comunidade local e as plataformas de cargas adjacentes com o pó gerado pela transferência de mercadorias agrícolas, a T-Grão Cargo, localizada no Porto de Santos em São Paulo, Brasil, buscou soluções que ajudassem a empresa a mitigar o problema.

“Temos uma posição geográfica complicada, porque estamos entre um terminal de passageiros ao norte, a Marinha do Brasil ao sul e do outro lado da rua, a autoridade portuária”, explicou Vinicius Pina, Diretor de Operações da T-Grão.

Porto e Terminal

Porto e Terminal

O Porto de Santos é o porto mais movimentado da América Latina, ocupando uma área de aproximadamente oito quilômetros quadrados (três milhas quadradas).

Com aproximadamente 1.500 pessoas trabalhando no porto diariamente e 1,1 milhão de passageiros embarcando e desembarcando dos navios todos os anos, o porto está sempre movimentado e, portanto, as autoridades monitoram a qualidade do ar de forma rigorosa a fim de garantir a segurança.

Operando desde 1998 no Terminal 26, no extremo norte do desembarcadouro mais próximo do terminal de passageiros, a T-Grão gerencia a importação e a exportação de mais de 3,6 mil t/ano (4 milhões de st/ano) de malte, trigo, soja e milho.

Ao realizar a descarga de navios utilizando unidades industriais a vácuo com capacidade de descarga de 300 t/h (330 st/h) cada uma e capacidade de carga de 1.300 t/h (1.433 st/h), a empresa gerencia 42 silos de concreto e 8 maciços silos de metal, totalizando 114.000 t (126.000 st) de capacidade de armazenamento.

Ocupando apenas 14.000 m2 (150.000 ft2) de espaço do porto, a empresa é considerada um dos menores terminais de grãos do Brasil, mas processa mais grãos por metro quadrado do que os concorrentes maiores, o que a torna a operação mais eficiente do gênero no país.

Oferecendo serviços de desembaraço aduaneiro, entrega e recebimento de cargas, logística e armazenagem, a T-Grão atende a uma variedade de clientes, desde importadores internacionais até agricultores de todo o Estado de São Paulo.

“Da mesma forma que nossa produção aumentou ao longo dos anos, as emissões de pó fugitivo também aumentaram”, disse Pina.

“Trabalhamos em estreita cooperação com os reguladores e vizinhos para tratar os problemas de qualidade do ar”.

Partículas e Pessoas

Os controles ambientais são importantes no transporte de grãos, não apenas para evitar que o pó escape, mas também para proteger contra o excesso de umidade, que pode levar ao surgimento de mofo.

Depois de receber a carga dos caminhões em uma área enclausurada, o material é transportado rapidamente em transportadores cobertos até o silo apropriado a fim de ser armazenado para um eventual carregamento e exportação.

A finalidade biológica do pólen de grãos é percorrer longas distâncias nas correntes de ar atmosféricas, mas o processamento acrescenta material seco e leve, o que aumenta significativamente o volume de emissões durante o manuseio industrial.

De acordo com um estudo realizado pela Universidade de Wisconsin sobre as emissões de particulados de grãos na época da safra,[1] aspirar o pó dos grãos afeta a saúde dos produtores e das outras pessoas que trabalham na indústria. Baixos níveis de exposição podem causar dificuldade para respirar, dor de garganta, irritação nasal e ocular.

A exposição por períodos prolongados pode causar congestionamento contínuo, podendo se tornar um problema significativo para pessoas com asma.

Os pontos de transferência na T-Grão variam entre 10 a 15 metros (32 a 50 pés) de altura.

À medida que o material orgânico cai de uma correia para a outra, o impacto cria uma pressão de ar turbulenta que força o pó a sair pelas aberturas do chute.

As emissões fugitivas reduziram significativamente a qualidade do ar e a visibilidade nas áreas de trabalho adjacentes, forçando os trabalhadores a usar máscaras de proteção ao trabalhar próximo a qualquer parte do sistema transportador.

O pó costumava viajar para além da linha do local.

O estuário de Santos – o canal que serve o porto – é parcialmente protegido contra os ventos fortes do Atlântico por uma sombra de vento criada por arranha-céus e terrenos montanhosos ao longo da costa.

A colocação do Terminal 26 na parte norte do porto, no entanto, o deixa exposto ao vento que percorre o estuário. Dependendo da direção e da força do vento, o pó criado nos pontos de transferência pode percorrer longas distâncias.

“As reclamações eram bastante comuns e nossa proximidade com a autoridade portuária permitia uma resposta imediata dos inspetores”, disse Pina.

“Quando recebíamos uma reclamação, agíamos para resolver o problema imediatamente, mas precisávamos de uma solução de longo prazo”.

Combatendo a Poeira

Utilizando uma equipe de limpeza com 45 trabalhadores durante 24 horas por mês, as áreas internas e externas ficavam completamente limpas.

No entanto, de acordo com os gerentes, os particulados de grãos deveriam ser limpos e depositados corretamente.

“Os investimentos em equipamentos de limpeza apenas para controlar o acúmulo de pó eram elevados”, explicou Pina.

“Juntamente com o uso de vassouras e outros equipamentos básicos, compramos um caro varredor de fabricação italiana. A limpeza ocupava a mão de obra de outras operações, abrangendo grandes áreas da plataforma de carga e do armazém e acabava gerando pó enquanto era realizada”.

“Qualquer que fosse a semana, o sistema de pó exigia manutenção um dia e quebrava completamente no seguinte”, disse Pina. “Em um determinado momento, uma quebra nos pegou despreparados em um momento crítico e resultou em um tempo de inatividade não programado e dispendioso”.

Os operadores primeiro procuraram uma solução para o pó trazendo um fabricante de equipamentos que instalou um chute de transferência.

Esse chute se destinava a conter o pó do fluxo de descarga à medida que a carga era despejada na correia.

O que o equipamento não fez foi controlar as emissões na zona de carga, onde o impacto poderia criar colunas de pó.

O sistema de filtragem de pó acoplado ao chute da zona de assentamento era inadequado, devido ao volume de emissões e ao projeto ruim do chute.

Repensando o Ponto de Transferência

Com as reclamações que ainda recebíamos periodicamente dos vizinhos e os contínuos problemas com a qualidade do ar interno, a T-Grão procurou a Martin Engineering® Brasil (bem como dois outros concorrentes) para que fossem feitas propostas para soluções dentro do orçamento da empresa.

Os técnicos da Martin realizaram o procedimento Walk the Belt™, que é uma lista de verificação que examina todos os componentes do sistema, desde a eficiência até a segurança.

Os técnicos descobriram que, devido à altura do chute de transferência, o pó criado pelo impacto do material era mais turbulento na zona de carga.

Quando o material atingia a correia, a pressão dentro do chute de carga aumentava, empurrando os particulados em alta velocidade para fora em qualquer vão que não estivesse vedado.

Além disso, devido à limpeza inadequada da superfície da correia na zona de descarga, minúsculas partículas aderiam à correia gerando material de retorno no lado de retorno, o que causava derramamento e pó ao longo de toda a trajetória da correia.

Como resultado, havia grandes quantidades de pó fugitivo na área, reduzindo a qualidade do ar e a visibilidade, assentando-se em todas as superfícies e obstruindo os componentes giratórios.

O bloqueio dos roletes contribuía para o desalinhamento da correia e para o derramamento, aumentando ainda mais os custos operacionais de limpeza, manutenção e tempo de inatividade.

Os técnicos fizeram uma série de recomendações para o ponto de transferência a fim de controlar o fluxo de ar e reduzir o material de retorno, o que é essencial para reduzir as emissões de pó.

Depois de preparar um relatório detalhado e uma proposta, a Martin Engineering foi a empresa escolhida entre os concorrentes para instalar uma série de componentes que, juntos, criaram uma solução completa para ponto de transferência.

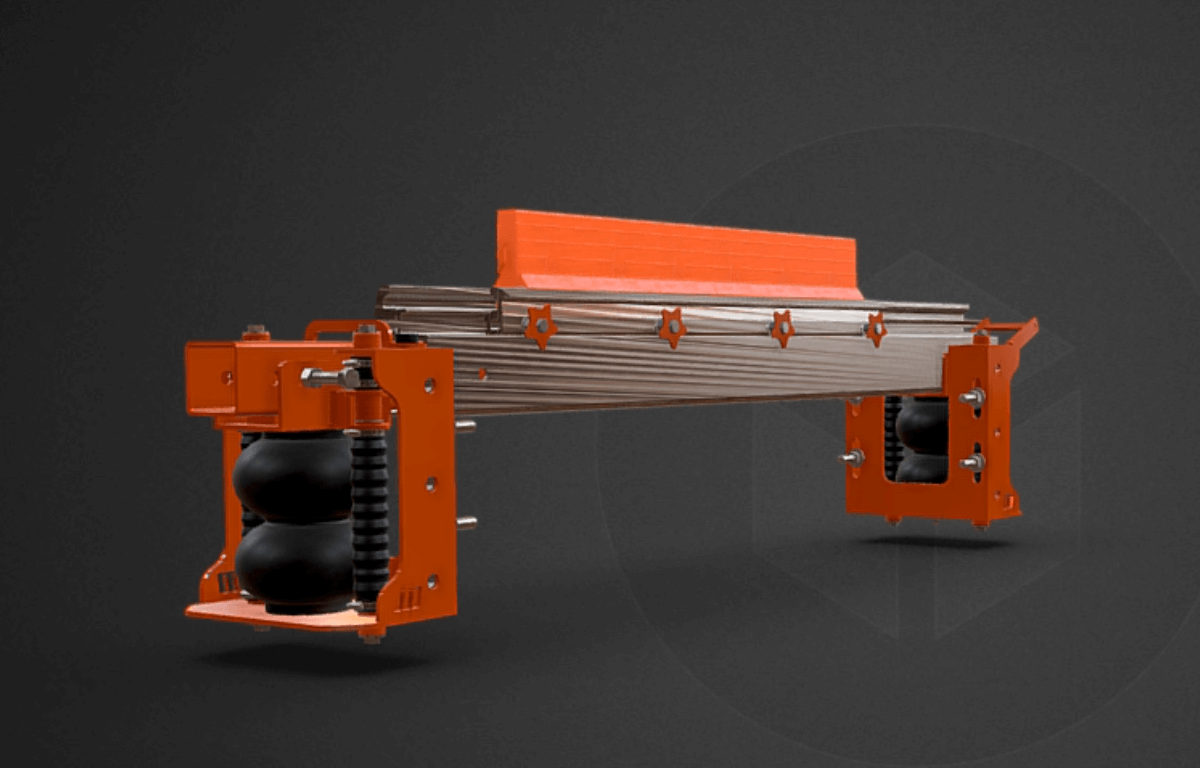

Começando com uma caixa de vedação traseira, a solução também incluiu cobertura da calha guia, dust bags (coletores de pó), mesa de impacto, mesa de impacto com rolos deslizantes, cavaletes Trac-Mount e um alinhador de correia, além de um raspador de correia para serviço pesado.

“Achamos que a Martin ofereceu a solução mais eficaz e de fácil manutenção dentro do nosso orçamento”, ressaltou Pina.

Controlando o Fluxo de Ar

O fluxo de ar sem controle e a vedação incorreta na zona de carga e de assentamento são os principais responsáveis pela criação de pó e pelo derramamento na área de transferência, e isso começa com a polia traseira.

Proteger a polia traseira é importante, pois a obstrução da superfície da polia pode fazer com que a correia deslize e se movimente de forma errática à medida que a correia entra na zona de carga.

O carregamento irregular piora o desalinhamento, quebrando a calha guia e o revestimento antidesgaste, causando derramamentos e emissões de pó graves. Instalada na parte traseira do chute, a Caixa de Vedação Traseira Martin® usa a Vedação Martin® ApronSeal™ para criar uma vedação eficaz.

Um componente essencial do projeto era conter, alongar e aumentar o espaço interno da zona de assentamento.

A Cobertura da Calha Guia Modular reduz os problemas ambientais causados pelo derramamento de detritos e de materiais ao enclausurá-los em uma área segura longe das partes móveis.

A estrutura controla o fluxo de ar para que os particulados minúsculos sejam direcionados para aos dois coletores de pó Martin® Dust Bags instalados acima do chute, enquanto as partículas de pó em suspensão mais pesadas têm espaço para se movimentar e assentar sem sair do ambiente do chute.

Usando a pressão criada pelas operações do transportador, o material que entra nos coletores de pó é retido até que o fluxo de ar diminua o suficiente para que o coletor relaxe e a carga volte à correia.

Para controlar o acúmulo de pressão turbulenta provocada pela queda do material na correia, a Mesa de Impacto HD (Serviço Pesado) da Martin® apresenta uma camada superior de polímero UHMW com baixo coeficiente de atrito moldada em borracha SBR para absorção de impacto, tudo isso reforçado por uma estrutura de suporte de aço capaz de suportar até 53,4 a 75,6 kN (17.000 libras) de força.

Sem que a borda sofra nenhum dano abrasivo à medida que a correia desliza sobre as barras de poliuretano, a mesa de impacto protege contra o desgaste causado pelo impacto sobre a correia e a estrutura, sem nenhum componente giratório que possa quebrar, o que reduz a manutenção e prolonga a vida útil operacional.

Estendendo-se desde a mesa de impacto por todo o comprimento da zona de assentamento, as Mesas de Impacto com rolos deslizantes Martin® mantêm uma vedação hermética e uma trajetória suave pela zona de assentamento a fim de mitigar a criação de pó.

Usando uma “barra de impacto” macia de UHMW projetada para evitar o acúmulo de calor, o projeto exclusivo oferece superfícies antidesgaste duplas para aumentar a vida útil do equipamento.

Ao servir de apoio para as bordas da correia para evitar que a correia afunde, formando uma bolsa, as mesas de impacto evitam o derramamento, estabilizando a trajetória da correia e vedando sua borda.

A fim de oferecer suporte adicional à correia, os cavaletes Martin® Trac-Mount™ são colocados no espaço apertado entre as mesas de impacto para evitar “pontos de pinçamento” que podem danificar a correia ao longo do tempo.

Utilizando estruturas deslizantes sobre uma base estacionária, os componentes giratórios do Trac-Mount são fáceis de instalar e manter.

Depois que a correia sai da zona de assentamento, um alinhador Martin® Tracker™ controla o desalinhamento causado pela carga irregular.

Usando uma mesa de impacto côncava com cilindros giratórios conectada a braços extensíveis com roletes que percorrem os dois lados da borda da correia, a unidade detecta ligeiras variações na trajetória da correia, ajustando a mesa de impacto antes que a correia fique desalinhada.

O alinhamento preciso impede que a correia entre em contato com a estrutura danificando a correia e causando derramamento, garantindo que a correia entre corretamente na zona de descarga e que seja realizada uma limpeza ideal.

Para concluir o sistema de solução completa, os técnicos instalaram o Raspador Martin® QC1™, um sistema de raspador primário e tensionador de mola desenvolvido para manter uma vedação hermética em todo o perfil da lâmina, com desgaste mínimo da correia ou da emenda.

Utilizando a lâmina curva “CARP” (Pressão Radial de Ângulo Constante), o sistema mantém o ângulo de limpeza mais eficiente durante toda a vida útil da lâmina.

Montado de forma a ocupar uma área mínima da estrutura, o raspador melhora a descarga de material fino, resultando em menos material de retorno, menos derramamento e menos emissões de pó ao longo da trajetória de retorno.

Para fins de conformidade, os técnicos instalaram Protetores de Segurança Martin® ao longo do sistema para evitar perigos ao alcance dos trabalhadores. Para inspecionar e monitorar as operações do sistema, escotilhas de acesso vedadas permitem a observação e a manutenção seguras dos componentes.

Resultados

Quando o sistema foi ativado, os operadores imediatamente observaram resultados significativos.

Conforme o material se movia pelo sistema, os particulados se mantinham enclausurados e eram coletados pelos coletores de pó ou eram devolvidos ao fluxo da carga.

Além de menos material de retorno no lado de retorno da correia, o pó foi drasticamente reduzido na área adjacente em torno do sistema do transportador, tanto nas zonas de carga como de descarga.

“Foi uma melhoria significativa com relação ao projeto anterior”, declarou Pina.

“A equipe já não precisava mais usar equipamentos de proteção apenas para entrar na área e a visibilidade melhorou”.

Após um longo período de observação, os operadores relataram que houve bem menos tempo de inatividade para limpeza e manutenção, além da melhoria na segurança do local de trabalho.

Além disso, os gerentes tiveram uma redução das reclamações dos vizinhos e menos fiscalizações por parte das autoridades responsáveis por inspecionar a qualidade do ar no porto.

“Nossos esforços para controlar o pó deram um exemplo que agora está sendo considerado pelos terminais em todo o porto”, concluiu Pina. “Trabalhar com a equipe da Martin Engineering foi uma experiência excelente, e agora estamos planejando instalar um projeto semelhante em vários dos nossos outros pontos de transferência”.

A Martin Engineering é uma empresa global inovadora da indústria de manuseio de material a granel, desenvolvendo novas soluções para problemas comuns e participando de organizações da indústria com o objetivo de melhorar a segurança e a produtividade.

A série de livros Foundations da empresa (disponível gratuitamente no formato impresso e on-line) é um recurso reconhecido internacionalmente para treinamento em segurança, manutenção e operação (estima-se que existam 10.000 cópias em circulação em todo o mundo), com os funcionários participando ativamente das associações ASME, SME, VDI, CMA e CEMA.

A empresa também desempenhou um papel fundamental na elaboração e produção da 7a Edição do manual da CEMA, Transportadores de Correia para Materiais a Granel.

Os produtos, vendas, serviços e treinamentos da Martin Engineering estão disponíveis nas unidades de negócio das fábricas na Austrália, Brasil, China, Colômbia, França, Alemanha, Índia, Indonésia, Itália, México, Peru, Rússia, Espanha, África do Sul, Turquia e Reino Unido.

Para obter mais informações, entre em contato pelo e-mail br_marketing@martin-eng.com, visite martin-engineering.com.br ou ligue para (19) 37097200.

Referências

[1] Shutske, John; Esker, Paul; Kirkhorn, Steve, MD; “Human Health Concerns from Grain Dusts and Molds During Harvest”, University of Wisconsin, College of Agricultural and Life Sciences. Madison, WI, USA. Julho de 2017. http://fyi.uwex.edu/agsafety/confined-spaces/grain-storage-and-handling/human-health-concerns-from-grain-dusts-and-molds-during-harvest/

© 2017 Martin Engineering Company Todos os direitos reservados. Os produtos da Martin Engineering são protegidos pelas Patentes dos E.U.A., pelas correspondentes patentes estrangeiras e patentes pendentes. Informações adicionais podem ser obtidas em www.martin-eng.com/trademarks.