De enero a mayo de 2019 fue puesto a prueba el rendimiento del sistema de limpieza MARTIN® en una de las bandas de una empresa multinacional colombiana de la industria Pulpa y Papel. A pesar de la variación de las condiciones iniciales y de los retos enfrentados antes y durante la prueba, los equipos MARTIN® QB1 HD y SQC2S de 24” alcanzaron resultados que cumplieron con la expectativa del cliente, lo cual fue validado finalmente por el análisis realizado al final de la prueba, en el cual se determinó un ROI de 53.3%.

Además de los buenos resultados alcanzados por el sistema seleccionado, Martin Colombia S.A.S demostró que tiene la capacidad de brindar el soporte requerido, de responder rápidamente a los cambios y de proporcionar al cliente recomendaciones acertadas para el futuro funcionamiento de los equipos en sus bandas.

Con los resultados alcanzados, se espera establecer una relación a largo plazo con el cliente, convirtiéndonos proveedores estratégicos haciendo uso de la experiencia y confianza que caracteriza a la marca MARTIN® en el manejo de material a granel.

DATOS GENERALES

INDUSTRIA: Pulpa de Papel

APLICACIÓN: Transporte de bagazo

TIPO DE MATERIAL: Cenizas

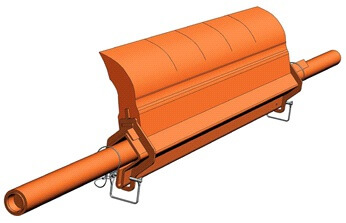

PRODUCTO 1: Limpiador primario MARTIN® QB1 HD

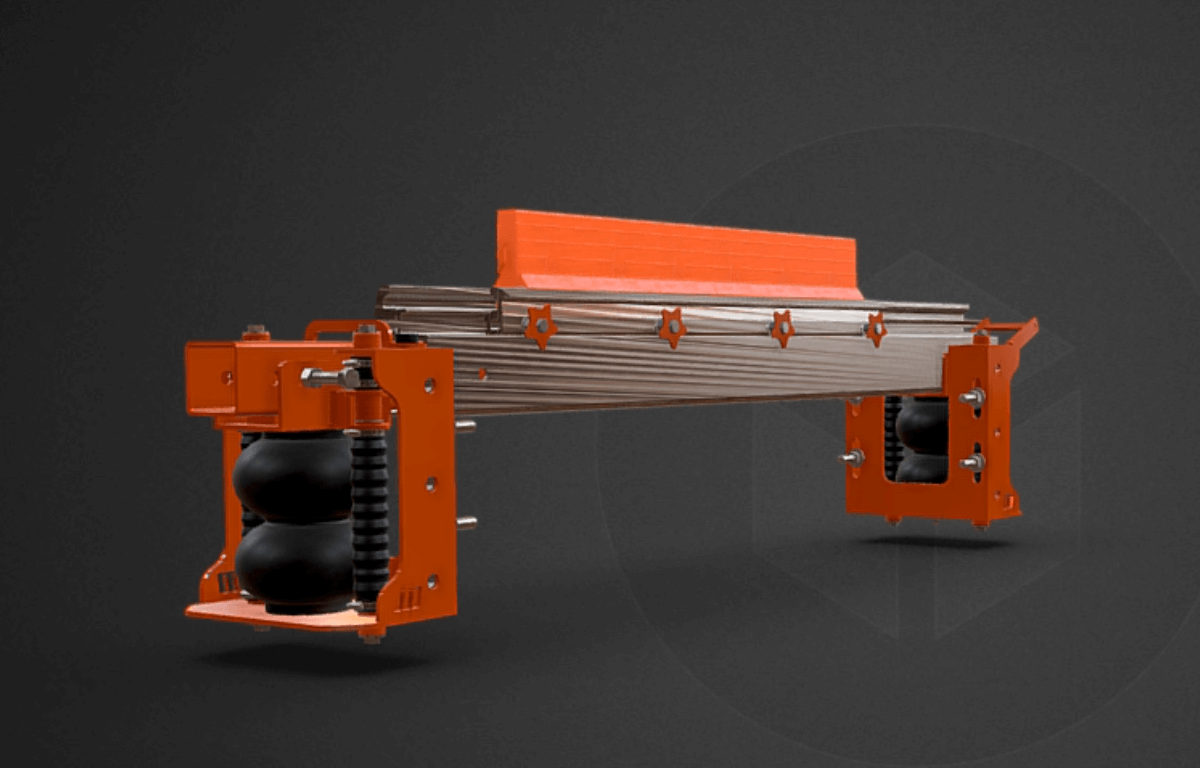

PRODUCTO 2: Limpiador Secundario MARTIN® SQC2S

OBJETIVO: Mejorar la limpieza de la banda.

ANCHO DE BANDA: 24”-30”

TIPO DE HISTORIA: Prueba en Banda

PERIODO DE LA PRUEBA: 90 días

COMPETIDOR: Otra marca

EVIDENCIAS DE LA SITUACIÓN ANTES DE LA PRUEBA

DESAFÍOS

A partir de septiembre 2018, Martin Colombia S.A.S inició la negociación para realizar la primera prueba del sistema de limpieza de la marca Martin® en una de las bandas de una empresa multinacional colombiana líder de la industria Pulpa de Papel.

Después de la primera inspección realizada, el principal problema identificado en la banda fue el atascamiento de los rodillos por acumulación de material de retorno y derrames de material por ausencia de equipos de limpieza. La expectativa del cliente con la instalación de los equipos de limpieza Martin® era la de reducir al máximo los derrames de material y mejorar la eficiencia de su operación.

Para esta prueba, el cliente seleccionó a dos proveedores, quienes en simultaneo realizarían la prueba en dos bandas similares sin sistemas de limpieza instalados hasta el momento.

Martin Colombia S.A.S tenía el desafío de alcanzar la mejor relación de limpieza-precio-duración en la banda del cliente durante la prueba.

SOLUCIÓN

Teniendo en cuenta el tipo de material (ceniza), el ancho de la banda (24”) y el análisis de la aplicación, MARTIN® seleccionó un sistema de dos limpiadores: primario y secundario, teniendo en cuenta que el limpiador primario remueve material hasta un 85% y el limpiador secundario hasta un 95-98%. Para esta prueba, los equipos seleccionados fueron el equipo primario C1QHAS24S18O1RT HD QB1 24 ASM 18 SOL ORG TWIST TENS y el equipo secundario SQC2S-24R18MRPT0 SQC2 SQ MNFRM ASM W/GNRL COND REV BLD W/TEN.

Días antes del inicio de la prueba, el cliente decidió realizar la prueba en otra banda con condiciones más exigentes: el material transportado en la nueva banda era más abrasivo que el considerado inicialmente y el ancho de la banda cambió de 24” a 30” (Ver Figura 1).

Con las nuevas condiciones se realizó la gestión para entregar al cliente otra hoja de limpiador primario para banda de 30”. La versatilidad del equipo Martin®QB1 HD permite ajustar una hoja de diferente tamaño al mismo mainframe (bastidor), sin generar costos ni tiempo adicional para el cambio.

La instalación de los equipos inicialmente recomendados se realizó el día 29 de enero de 2019 en la Banda de 30” (Ver Figura 2).

La prueba se desarrolló desde el 02 de febrero de 2019 hasta 07 de mayo de 2019. Durante el periodo se realizaron tres inspecciones para verificar el rendimiento de los limpiadores Martin®, y se encontraron los siguientes hallazgos:

Inspección 1:

La primera inspección fue realizada el 05 de febrero de 2019, durante esta inspección se observó que ambos equipos mantenían un correcto funcionamiento. La hoja del limpiador primario no cubría la totalidad de la descarga debido al cambio de condiciones realizadas por el cliente y además se observaba un desgaste central anormal producido por que la carga no estaba centrada y la banda se encontraba desalineada. El limpiador secundario cumplía con la función de remover todas las trazas del material que el limpiador primario dejaba pasar, por lo que el sistema funcionaba correctamente (Ver Figura 3.).

Inspección 2:

La segunda inspección fue realizada el 19 de marzo de 2019, durante esta inspección se observó que ambos equipos mantenían el correcto funcionamiento. La hoja del limpiador primario mantenía el desgaste central anormal y el sistema en conjunto continuaba funcionando correctamente (Ver Figura 4.). Durante esta inspección la banda presentó avería, ya que los rodillos de retorno cortaron la banda longitudinalmente, reduciendo el ancho en algunos puntos 22”.

Inspección 3:

La tercera inspección fue realizada el 24 de abril de 2019. Durante esta inspección se compró que el sistema de limpieza de Martin® continuaba funcionando correctamente. La hoja del limpiador primario mantuvo el desgaste central y el limpiador secundario continúo removiendo las trazas de material que quedaban. Hubo presencia de material particulado por retorno debido al desgaste de la hoja 8 (Ver Figura 5).

RESULTADOS

La prueba finalizó el 07 de mayo de 2019 con éxito. El limpiador primario instalado tuvo un resultado viable con modificaciones y el secundario tuvo un resultado viable.

A pesar de los primeros retos y el cambio de las condiciones inicialmente contempladas, el limpiador QB1 HD obtuvo un buen rendimiento en base a las expectativas del cliente. El desgaste presentado se debió principalmente a las condiciones de desalineación de la banda y desgaste de la cubierta, lo cual influyó en el desgaste de la hoja dentro de los parámetros regulares. Martin recomendó utilizar una hoja de 30” que cubra la totalidad de la banda y de color marrón indicada para productos con mayor abrasión.

El limpiador secundario SQC2S obtuvo el rendimiento esperado durante toda la operación y cumplió con las expectativas del cliente. Martin recomendó mantener el limpiador secundario SQC2S con una cobertura de 24” para conseguir una limpieza optima sin dañar la banda, debido a las condiciones en las que actualmente se encuentra la banda.

Resultados Finales:

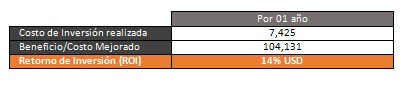

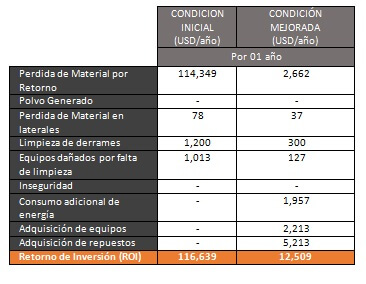

Finalmente, se presentan los resultados ROI de la aplicación en la que se instalaron equipos Martin®.

La condición inicial presentaba costos de 116 mil USD al año. Con esta aplicación el cliente reducirá sus costos a alrededor de 12 mil USD al año. Presentando un potencial ahorro de 104 mil USD al año respecto a la condición inicial (sin sistemas de limpieza instalados) .

PLANES A FUTURO

Gracias a los resultados obtenidos y al excelente acompañamiento del equipo de Martin durante la prueba, así como de las recomendaciones sinceras y validadas por un análisis de ingeniería detallado, el cliente ha decidido realizar la compra de los equipos Martin®. Además, representa un hito importante para el desarrollo de relaciones comerciales que involucren la venta de nuevos equipos para todas sus plantas. También nos da la oportunidad de profundizar en el análisis de eficiencia de la banda con el uso de otras soluciones MARTIN® en favor de la seguridad, medio ambiente y productividad en la planta.