MARTIN® ENGINEERING continúa brindando soluciones que promueven el flujo del material a granel en silos y chutes. Con una solución compuesta de vibración y cañones de aire, los especialistas MARTIN® ENGINEERING recomendaron los equipos apropiados para evitar cúmulo de material en el silo “INTERNO”, lo cual generaba paradas imprevistas y una disminución de 100 ton de producción anual. La solución brindada por el equipo MARTIN® ENGINEERING generó un ahorro mensual de 30,000.00 USD.

INTRODUCCIÓN

INDUSTRIA: Sal de Mesa

APLICACIÓN: Fluidización en silos

PRODUCTO: Cañón Huracán y Vibrador PV2

OBJETIVO: Eliminar atoros en silo “INTERNO”

DETALLE DEL TRANSPORTADOR: N/A

La experiencia fue realizada en una importante empresa líder de la química de sal en Colombia la cual cuenta con instalaciones fabriles en Colombia, Costa Rica y República Dominicana.

En enero del año 2019 los especialistas MARTIN® ENGINEERING visitaron el “Centro de producción y exportaciones” de la empresa. Posterior a su visita en las instalaciones del cliente, se realizó la recomendación de la solución que actualmente se encuentra instalada y que ha solucionado uno de los principales problemas que aquejaban al cliente.

PROBLEMA

El silo interno ubicado en la zona alimentación de calderas presentaba acumulación en sus paredes, como consecuencia se generaban atoros en la descarga del silo de color beige junto a su ducto cilíndrico de color verde ubicado inmediatamente después (figura 1). El personal de la compañía tenía que desatorar el cúmulo de material con palas y picos. Esto generaba paradas mensuales no programadas de 12 horas mensuales que representaban 12,000.00 USD mensuales de costo de oportunidad que dejaban de percibir.

SOLUCIÓN

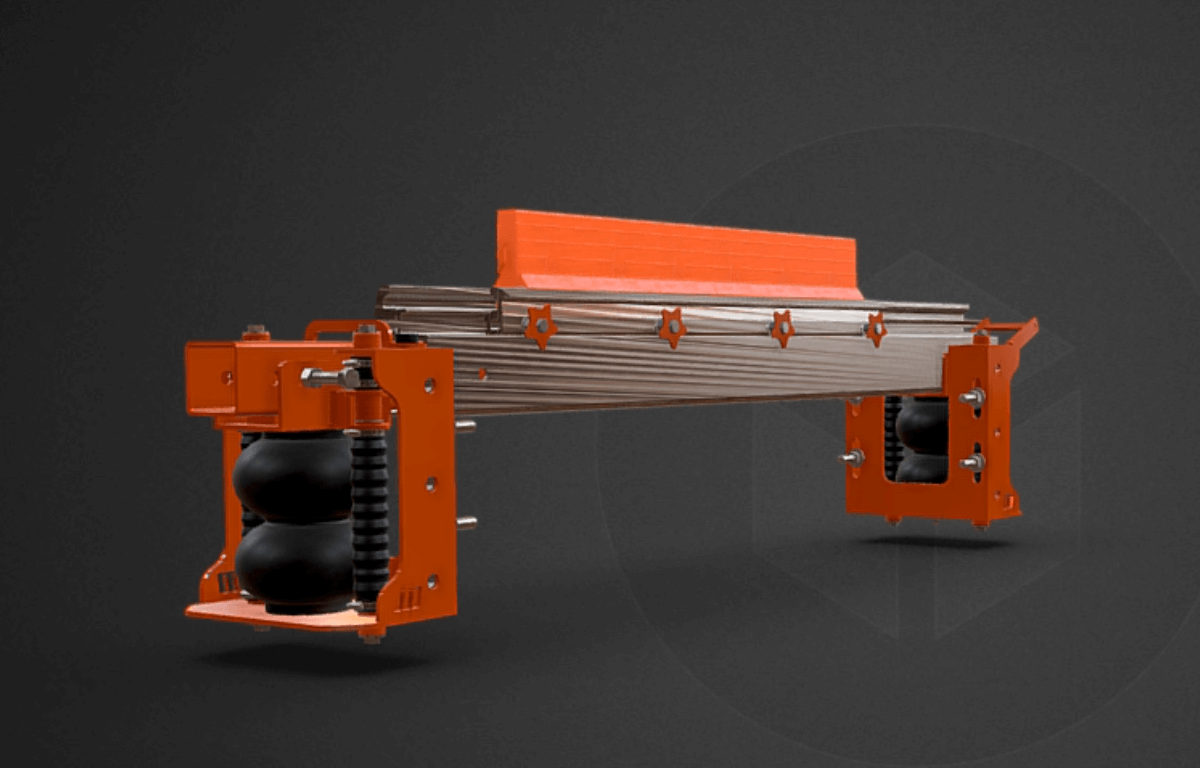

Gracias a nuestra red internacional de contactos interna y a nuestra amplia experiencia solucionando atoros en silos, rápidamente los especialistas MARTIN® ENGINEERING identificaron la solución para el problema mencionado. Instalaron 02 cañones de aire MARTIN® HURACAN de 70 litros, junto a sus accesorios, espaciados a 170° respecto al eje del silo, distanciados verticalmente desde el grating a 1.5m y 1.70m respectivamente (figura 2). La presión de trabajo fue seteada a 100 psi y 15 minutos entre detonación.

Adicional a los cañones, en la descarga cilíndrica del silo se instaló un vibrador MARTIN® PV2 junto a sus accesorios. Este vibrador neumático de pistón fue seteado a 80 psi de presión de trabajo y 15 minutos entre vibración (figura 3). Instalado en una posición estratégica, para transmitir sus 376 kgf de fuerza a través de las paredes.

Esta solución compuesta de vibración y cañón de aire previene la acumulación de material antes que se convierta en un atoro. Esta solución generó un aumento de producción simbolizada en 30,000 USD, optimizando en un 1.47% el tiempo de producción local.

PLANES A FUTURO

Debido a la efectividad de la solución combinada y el buen rendimiento de nuestros equipos, la compañía decidió instalar dos toberas adicionales en el silo denominado “300 ton”, donde muy pronto se instalarán 02 cañones de aire (figura 4).