Entenda a função das chapas de desgaste e suas aplicações para o transporte de materiais a granel.

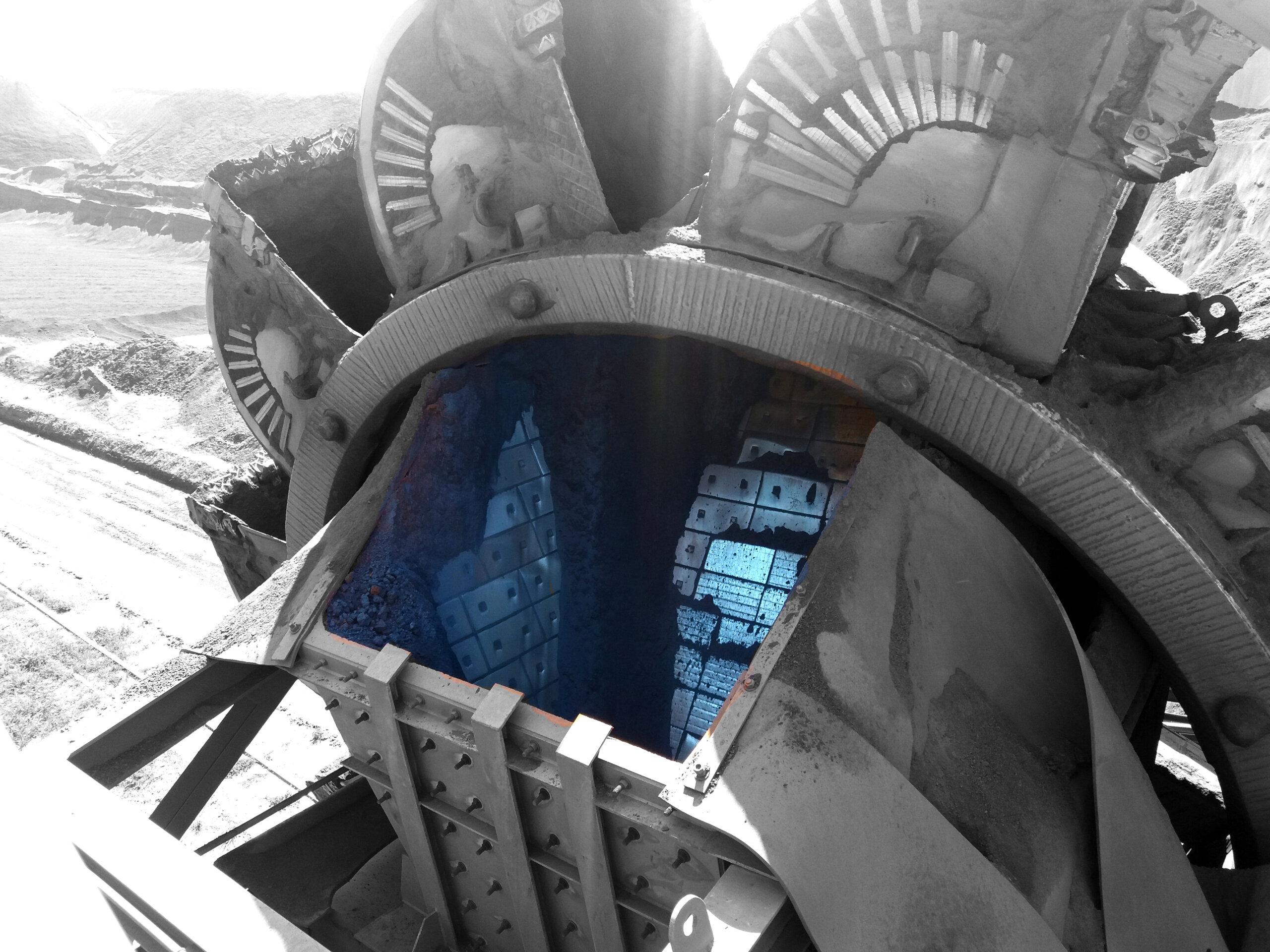

A força dos materiais conduzidos através de um transportador de correia é altíssima. Quando vão de um ponto de transferência e são despejados sobre a correia ou dentro de um chute de transferência, o volume de material cria uma grande pressão, o que pode causar uma região com condições de desgastes severos, envolvendo impacto e abrasão.

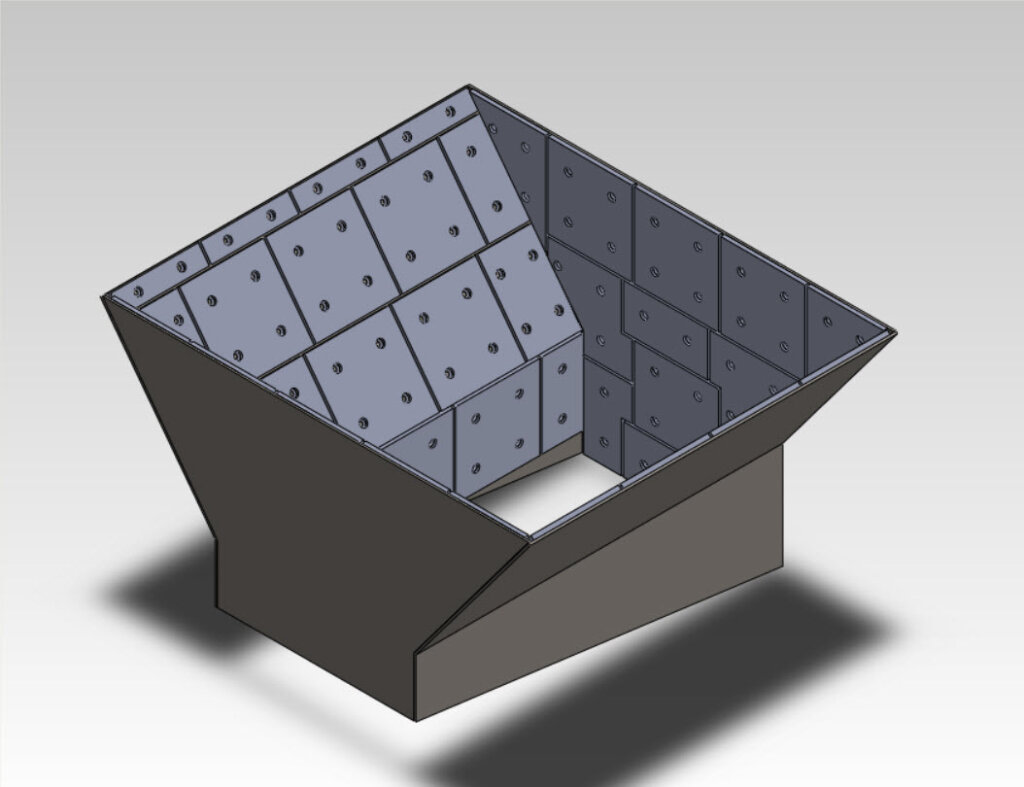

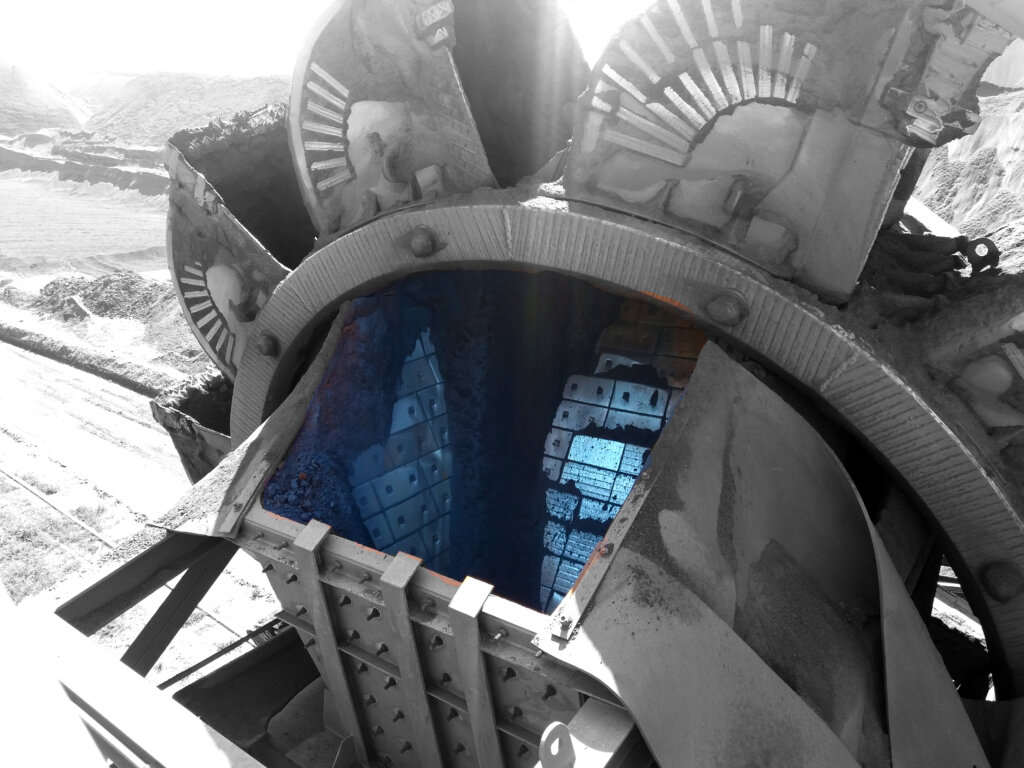

Por isso, em certos pontos, é necessário uma ferramenta a mais para auxiliar a controlar a pressão, proteger componentes do transportador e servir como uma “superfície de sacrifício”, para ser desgastada pelo contato do material transportado. Essa ferramenta é a chapa de desgaste, que é instalada para controlar essa pressão e proteger os componentes do ponto de transferência. Esta solução é um componente fundamental para contenção do material.

Esse material que é projetado para dentro da transferência gera uma pressão lateral, que se não for controlada, empurra partículas finas de material e pó para fora do centro da pilha de material e sob a calha-guia, resultando em derrames e perdas.

Em resumo, uma chapa de desgaste pode ser fabricada de diversos materiais (ex: placas cerâmicas, placas AR, ou outro material anti abrasivo que será usado para revestir o interior de um chute de transferência ou uma calha-guia) a fim de melhorar o fluxo de material e assim evitar o desgaste por abrasão, dano ao casco externo e à estrutura.

Aplicações da Chapa de Desgaste

Por ser uma placa que pode ser moldada conforme a necessidade do transportador, a Chapa de Desgaste pode ter diversas aplicações e ter vários propósitos. Dentre suas aplicações, a chapa de desgaste pode ser colocada em pontos de transferência, onde ocorre o impacto do material, a fim de evitar desgaste ou abrasão.

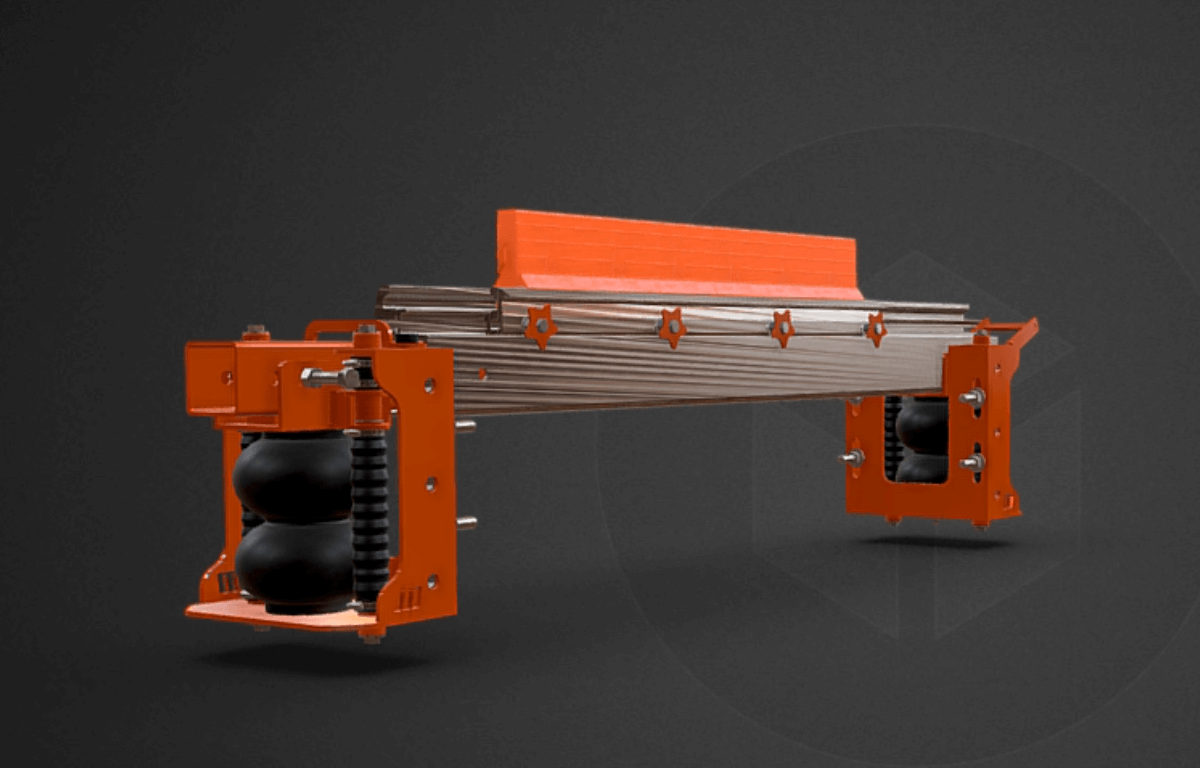

Também são instaladas na parte interna da calha-guia, com a missão de separar o trabalho de vedação da função de centralização da carga. Podem ser colocadas também nas caçambas de caminhões que trabalham com mineração, por exemplo. Oferecendo menor desgaste dos veículos que manuseiam materiais como cobre, minério de ferro, carvão, entre outros materiais duros.

Já em relação às vantagens de utilizar as chapas de desgastes estão:

– Oferecer uma superfície de sacrifício de alta resistência e vida útil elevada, capaz de proteger as paredes do chute e da calha-guia.

– Ajudar a centralizar a carga de material.

– Impedir que a carga de material aplique altas forças laterais sobre as tiras de selagem, melhorando, assim, a vida útil da vedação.

– Reduzir a fricção, o impacto, o ruído e a degradação do material a granel.

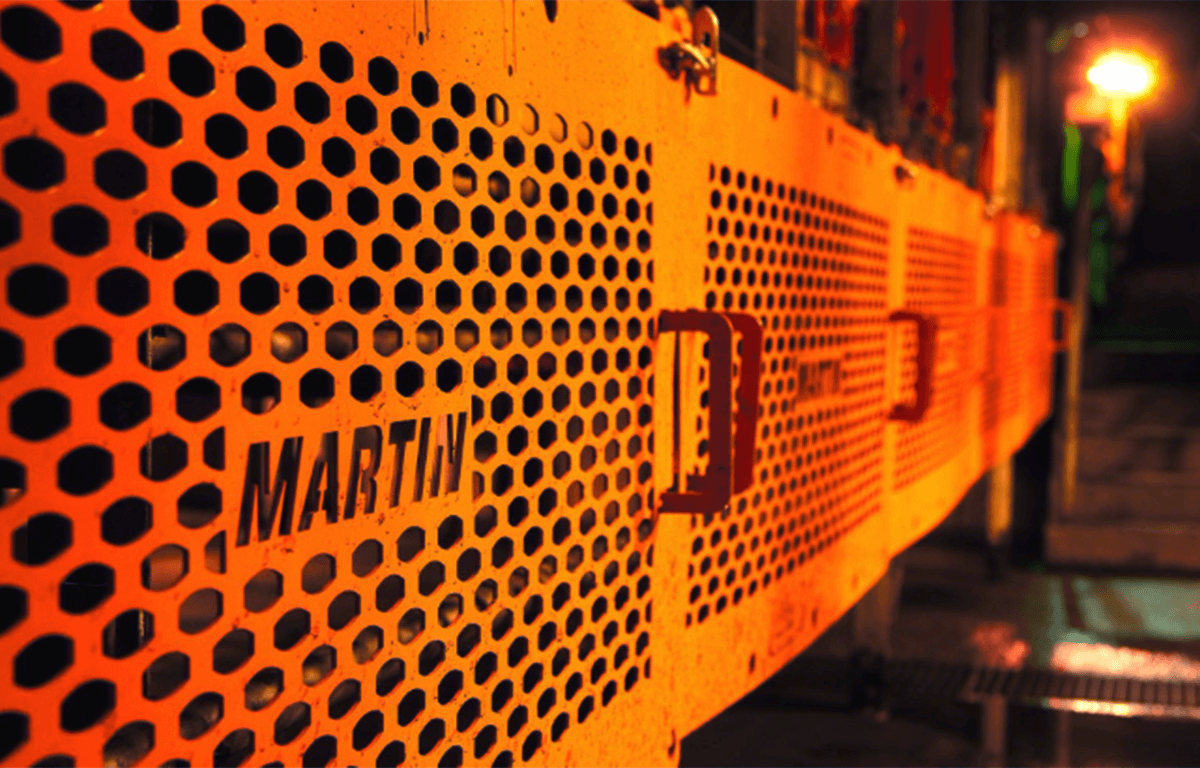

MARTIN® ARCOPLATE™ – Chapa de Desgaste

Apresentamos MARTIN® ARCOPLATE™, um revestimento antidesgaste que possui baixa fricção feito para tarefas que exigem grande resistência.

O processo de fabricação é completamente computadorizado e feito a partir de uma tecnologia exclusiva que funde o revestimento e o aplica por derramamento em uma chapa base feita de aço carbono.

Em relação a outras chapas do mercado, a Arcoplate® oferece uma vida útil maior, de até 6x mais que as demais chapas disponíveis no mercado. E foi desenvolvida para aplicações expostas ao desgaste causado por abrasão extrema ou impacto, eliminar agarramentos/entupimentos com ou sem a presença de altas temperaturas.

Um dos diferenciais da Arcoplate® é ela poder ser cortada e moldada em praticamente qualquer formato e depois ser facilmente fixada, dando liberdade para aplicação conforme cada necessidade. A Martin fornece as placas standard nas medidas de 1270 X 3080 mm, ou cortadas e calandradas conforme desenho.

Quer este material em sua produção ou deseja saber outras funções e aplicações da Arcoplate? Converse com um de nossos representantes e customize o seu projeto à atender todas as suas necessidades. Entre em contato.