No mercado há mais de 70 anos, a Martin Engineering é líder em soluções de manuseio de materiais – e ninguém melhor do que nossos clientes para contar isso!

Nosso fundador inventou o vibrador de esfera em 1944 e mal sabia ele que se tornaria pioneiro em desenvolvimento e aplicação de soluções de manuseio de materiais a granel. Assim nasceu a Martin Engineering, presente em mais de 19 países e cinco continentes!

Com uma equipe altamente qualificada, motivada e empenhada, temos orgulho em dizer que somos líderes em resoluções de limpeza de correia industrial, raspadores, auxílio de fluxo, pontos de transferência, controle e gerenciamento de pó, descarregamento de vagões, vibradores industriais… Ou seja, em diversos tipos de produtos que permitem um manuseio de materiais a granel mais limpo, seguro e produtivo.

Sem contar que nossos técnicos e engenheiros especializados também oferecem treinamentos em empresas para ensinar a todos os colaboradores envolvidos com nossa vasta experiência.

E, claro, ninguém melhor para falar de nossas soluções do que os próprios clientes! Pensando nisso, separamos alguns cases abaixo para que você conheça, na prática, os nossos serviços. Vamos nessa?

CASE DE SUCESSO: INFORME TÉCNICO PROBLEM SOLVED

O PROBLEMA

Uma grande empresa mineradora brasileira estava experimentando graves problemas de material de retorno nos transportadores que enviavam minério de ferro ao lançador do shiploader. A operação processa cerca de 65 milhões de toneladas de minério em dois locais, usando um total de 38 transportadores cujos tamanhos variam de 48 a 72 polegadas (121,9 cm a 182,9 cm), e que operam com velocidades de 4,5 a 5 m/s (14,8 pés/s a 16,4 pés/s).

Os raspadores com tensionador de mola existentes não conseguiam remover de forma eficaz a carga aderida, causando extensos derramamentos que apresentavam um risco potencial de segurança e requeriam uma limpeza regular da carga pesada e pegajosa.

O material fugitivo também aderia aos roletes e a outras partes móveis, o que resultava em desgaste prematuro do equipamento, maior tempo de inatividade e aumento das despesas operacionais.

A SOLUÇÃO

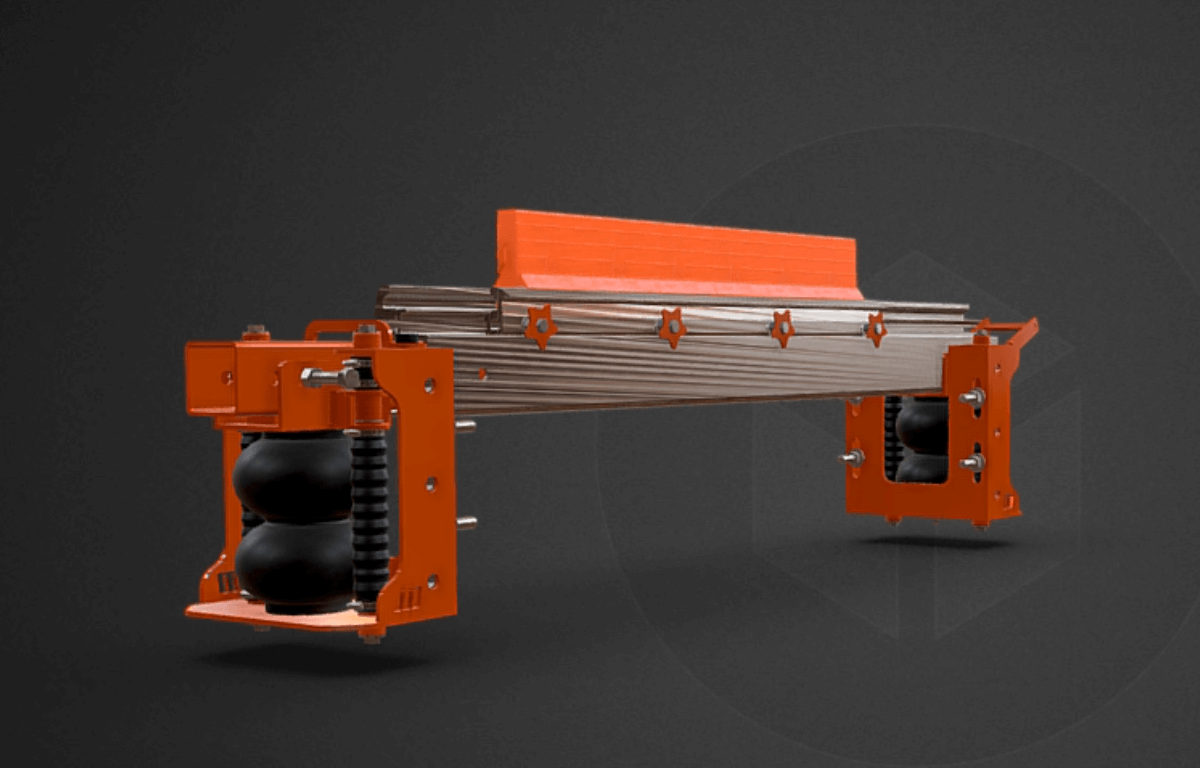

Os técnicos da Martin realizaram uma auditoria no transportador para avaliar o problema e determinar uma solução. Conclui-se que aquela operação era uma boa candidata para o novo Automated Blade System (Sistema de Lâmina Automatizado – ABS), um sistema de tensionamento pneumático automatizado para raspadores de correia.

O novo projeto da Martin Engineering proporciona monitoramento e tensionamento precisos em todas etapas de vida útil da lâmina, melhorando o desempenho de limpeza e reduzindo a mão de obra.

O RESULTADO

Após a instalação dos raspadores primário e secundário com novo sistema de tensionamento, os resultados logo se fizeram evidentes. Tanto o material de retorno quanto o derramamento foram drasticamente reduzidos, evitando a perda de milhares de toneladas de material.

Os operadores reportaram vida útil mais longa da correia e dos componentes, redução do tempo de manutenção e melhora da segurança.

“Os raspadores pneumáticos nos proporcionam estabilidade e confiabilidade”, declarou o Gerente de Manutenção. “Os operadores não reportaram nenhum problema com os raspadores autoajustáveis e já temos planos para a instalação de unidades adicionais durante o próximo ano”.

CASE DE SUCESSO: Martin® Arcoplate™

O PROBLEMA

Uma refinaria de alumínio no Brasil estava enfrentando problemas de desgaste e obstrução excessivos nos chutes para transporte de bauxita crua dos navios para a área de armazenamento.

A operação de 24 horas movimenta aproximadamente 200 toneladas métricas por hora (220 toneladas por hora) de bauxita dura, irregular. Protegida por chapas antidesgaste bimetálica de espessura final 17 mm (0,6 polegadas), a carga danificava o revestimento da superfície e corroía a placa antidesgaste, ameaçando a integridade da estrutura do chute.

Além disso, depois que a superfície lisa e tratada era corroída, o pó e as partículas rapidamente se acumulavam e obstruíam o chute. Trimestralmente, os operadores tinham que interromper as operações e enviar uma equipe de quatro pessoas para substituir o revestimento desgastado. Isso resultava em um dispendioso tempo de inatividade e trabalho extra, aumentando o custo da operação.

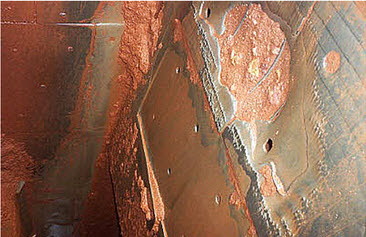

Sinais desgaste e corrosão das chapas originais que acarretavam um acúmulo excessivo de pó e de partículas que causavam obstruções.

A SOLUÇÃO

Cortado para se ajustar a qualquer espaço ou equipamento, o veio é colocado de acordo com o fluxo do material para melhorar o desempenho.

Foi solicitado à Martin Engineering Brasil que examinasse o problema e oferecesse uma solução. Os técnicos instalaram uma placa Martin® Arcoplate™ com espessura de 13 mm (0,5 polegadas) nas paredes do chute. Com um design bimetálico, as placas combinam um revestimento frontal liso isenta de cordões de solda, de baixa fricção e liga a base de carbonetos complexos e com alto teor de cromo com uma placa base de aço carbono estrutural, indicada normalmente para resistir impacto, abrasão e solução de agarramentos.

Desenvolvida para suportar as rigorosas condições do manuseio de material a granel, cada placa obtém sua alta resistência à abrasão dos extremamente rígidos carbonetos M7C3 (1500-1800 Hv), com uma média de 60% do carboneto disperso em uma matriz macia e resistente.

O RESULTADO

Quatro meses após a instalação, a equipe da Martin Engineering Brasil fez outra visita à refinaria e descobriu que os revestimentos excederam as expectativas, superando em muito as placas antidesgaste anteriores. Os operadores relataram que não havia desagaste visível e tampouco obstrução ou acúmulo de material significativo.

Sem necessidade de tempo de parada ou de manutenção, eles esperam continuar fazendo a inspeção geral periódica.

“Iremos apresentar essa melhoria a diferentes áreas da refinaria e à nossa direção geral”, disse um operador ligado ao projeto. “É uma solução extremamente valiosa e achamos que pode ser aplicada em várias outras áreas da empresa, como os chutes e usinas de carvão”.

As chapas Martin® Arcoplate™ revestem o chute para obter um fluxo eficiente e maior facilidade na limpeza.

CASE DE SUCESSO: Serviço de Limpeza de Silos Martin®

O PROBLEMA

Três silos altos alimentam o forno da fundição, que pode ser acessado pela parte superior do silo por uma pequena abertura. Uma fábrica de produção de aço longo estava enfrentando graves obstruções em seus três silos de coque de petróleo (petcoke). A alta umidade fazia com que o pó e as partículas de petcoke aderissem às paredes e reduzissem a capacidade do reservatório com o passar do tempo, acabando por levar a uma obstrução.

Com uma entrada superior (topo do silo) de apenas 300 x 300 mm (11 x 11 polegadas), um trabalhador foi designado para entrar no reservatório e limpá-lo manualmente. Com esse procedimento inseguro e demorando várias horas, acarretando um tempo de inatividade excessivo, os gerentes buscaram uma solução mais segura e econômica.

A SOLUÇÃO

Depois de examinar completamente o problema, os técnicos da Martin Engineering Brasil configuraram a utilização de um Martin® Whip™, uma ferramenta para limpeza de silos com rotor pneumático. Ligado ao sistema de ar comprimido central da usina, o dispositivo possui um potente rotor a fim de remover o material acumulado, começando pela área abaixo da obstrução e abrindo caminho para cima.

Com a extensão variando de 2 metros (7 pés) a 7 metros (28 pés), uma equipe da Martin pode limpar reservatórios de até 14 metros (60 pés) de diâmetro e 68,5 metros (225 pés) de altura a partir de uma única e pequena abertura no topo do silo.

Capazes de concluir o projeto com menos tempo de parada e sem que seja necessário entrar em espaços confinados, os técnicos utilizam controle remoto para direcionar a limpeza, criando um processo mais rápido e mais seguro.

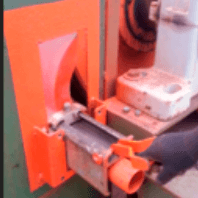

O Martin® HD Whip™ é conectado ao sistema de ar comprimido para acionar a cabeça de corte pneumática.

O RESULTADO

A limpeza é feita de baixo para cima de forma a esvaziar completamente o silo. Ao utilizar o Martin® Whip™, o trabalho levou consideravelmente menos tempo do que o método manual utilizado anteriormente, justificando o custo do serviço na primeira limpeza. Depois de observar a facilidade do processo, os gerentes se convenceram de que essa era a solução dali para frente.

“Nossos silos necessitam de limpeza a cada dois anos, quase como um relógio”, disse um dos gerentes do projeto.