O desalinhamento da correia transportadora é um dos problemas mais comuns enfrentados pelos transportadores de material a granel.

Uma operação de transporte de material a granel eventualmente enfrenta problemas como, por exemplo, desalinhamento da correia e acúmulo de material. Solucionar essas questões de forma rápida e assertiva é essencial para garantir a eficiência, confiabilidade e disponibilidade do transportador, entretanto, é fundamental identificar a origem de cada um dos problemas.

Ao identificar as causas, você vai eliminar a ocorrência de paradas não programadas para manutenção e limpeza e, consequentemente, manter seu transportador disponível para atingir suas metas de produtividade.

Continue lendo e saiba quais são os principais problemas que atingem uma correia, conheça as melhores práticas para a manutenção do transportador e entenda como a Martin Engineering Brasil pode te ajudar!

Desalinhamento da Correia Transportadora

Identificar o que está causando o desalinhamento de uma correia transportadora é fundamental para o sucesso da operação. Por isso, é preciso determinar e reconhecer todos os motivos que estão causando o desalinhamento e corrigi-los.

Identifique os roletes que se encontram após o tambor de acionamento e ajuste o rolete antes do trecho onde a correia começa a oscilar. Dispositivos de monitoramento podem ajudar na identificação do desalinhamento da correia e, às vezes, podem evitar a necessidade do processo bastante complicado de ‘tentativa e erro’ de identificar as causas dos problemas. Entre as principais causas estão:

- Desalinhamento da estrutura e do tambor;

- Procedimento de emenda incorreto;

- Armazenamento inadequado da correia;

- Sobretensão da correia.

Outro fator que provoca o desalinhamento da correia é o acúmulo de material. Ele gruda nas roldanas criando componentes fora do arredondamento, o que desalinha a correia. Além disso, se secarem, os materiais acumulados podem tornar-se duros e reduzir a eficiência da limpeza da correia, além de danificar outros equipamentos e componentes do sistema. Esse material pode ainda provocar o entupimento do chute.

Material de retorno, acúmulo de produto e rasgos na correia

A movimentação de grande volumes sólidos a granel em um transportador pode provocar a adesão do material à correia, o que causa grandes problemas ao sistema.

Isso leva ao aumento dos custos de manutenção e inevitavelmente provoca o desalinhamento da correia ou, até mesmo, rasgos. O material de retorno é uma das principais causas de paradas inesperadas nas operações.

Há muitas e diversas técnicas para resolver problemas de material de retorno, sendo uma delas um sistema de limpeza adequado a melhor alternativa. Muitas empresas instalam os raspadores de correia na operação, entretanto, ainda lidam com material de retorno justamente por não compreender a importância de um sistema de limpeza que tenha aderência ao tipo, quantidade e densidade do material transportado.

Tal como no desalinhamento da correia, é essencial identificar e conhecer o que provoca o acúmulo de produto e material de retorno. Entre as principais estão:

- Material pegajoso/molhado;

- Material fino/escamoso;

- Condições ruins da superfície da correia.

Tendo em vista que a correia é um dos componentes mais caros do transportador, é preciso proteger o seu investimento. A maioria das instalações não entende a diferença entre danos na correia e um desgaste normal da mesma. Saber reconhecer a diferença é essencial para economizar recursos com reparos desnecessários.

O desgaste acontece e, embora possa ser retardado, não pode ser interrompido. Já os danos na correia, entretanto, podem ser evitados. Nesse sentido, garantir uma adequada manutenção de componentes individuais garantirá que todo o sistema de transporte seja bem mantido.

Manutenção do transportador de correia

A manutenção do transportador é crucial para o sucesso da operação. Os diferentes componentes exigem diferentes técnicas e cronogramas. Manutenções preventivas como inspeções são fundamentais para garantir que o transportador opere em sua máxima eficiência e com segurança.

Investir mais em uma manutenção preventiva ao invés de uma manutenção reativa garante a disponibilidade e rentabilidade da operação, uma vez que você reduz o número de paradas não programadas e os custos do sistema. Para isso, no entanto, é preciso que a equipe tenha um treinamento adequado e a compreensão do que precisa ser feito nos transportadores para evitar problemas.

Outro fator preponderante para uma boa manutenção do sistema é investir em soluções de qualidade. Um erro muito comum é a compra de componentes com base no preço em vez do desempenho.

Para os especialistas da Martin Engineering, as melhores práticas de uma manutenção preventiva envolvem:

- Verificação do tensionamento do raspador da correia a cada duas a quatro semanas;

- Uso de notificações e tecnologia eletrônicas/inteligentes;

- Teste a cada 30 dias dos dispositivos de segurança;

- Inspecionar um transportador cuidadosamente a cada dois meses;

- Consultar o fabricante sobre a manutenção dos componentes.

Martin Radec 4.0 powered by LLK

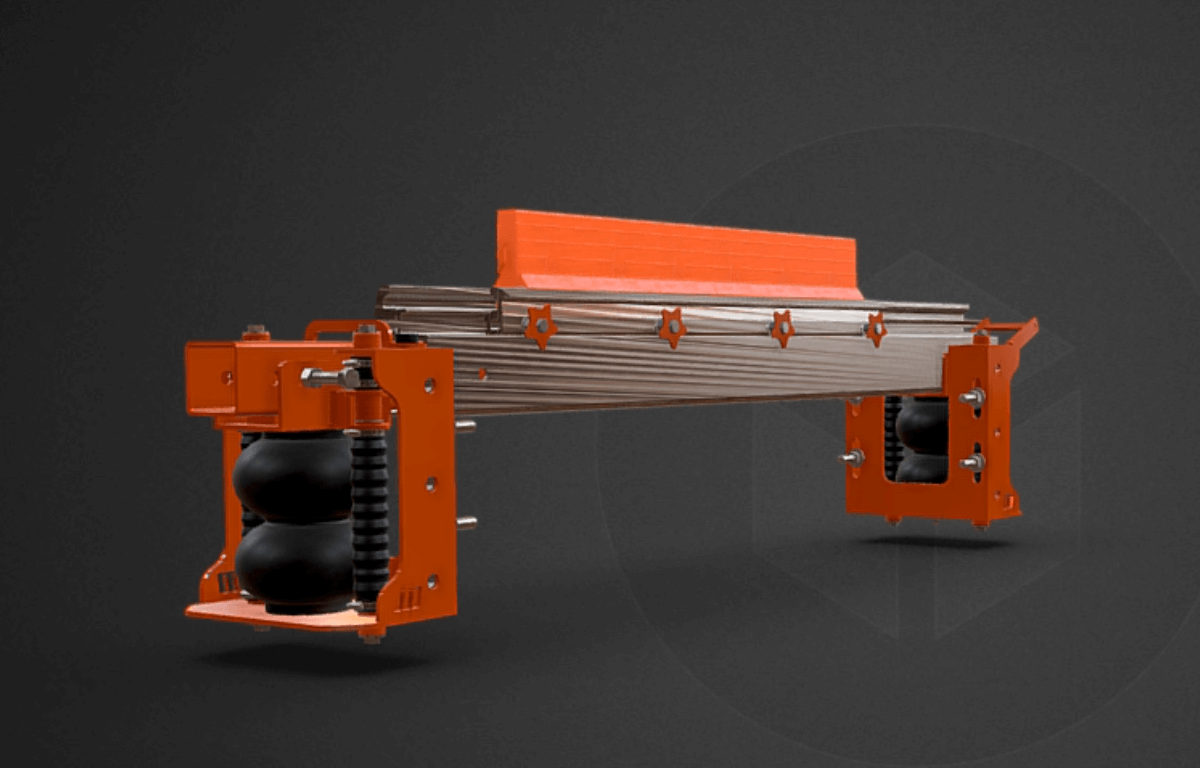

Vimos anteriormente que o desalinhamento e rasgos de correia são problemas complexos que exigem muita atenção. Por isso, a Martin Engineering desenvolveu o Sistema Martin Radec 4.0 Powered by LLK, composto por três revolucionárias soluções.

Ele permite o monitoramento remoto e confiável de rasgos e desalinhamento de correia sem partes móveis com alta confiabilidade em sua aplicação e para todo tipo de correia. O Martin Radec 4.0 reduz a exposição de colaboradores a riscos durante a manutenção, a perda de material, o desgaste ou rasgo irreversível da correia e o do tempo de parada para realinhamento.

Por meio de um sistema composto de câmeras e lasers, que são instalados internamente, o Martin Radec 4.0 Visão Face Powered by LLK e o Martin Radec 4.0 Contra-face Powered by LLK garantem o correto monitoramento do posicionamento das bordas da correia e de possíveis rasgos centrais.

Já o Martin Radec 4.0 Vibracional Powered by LLK pode ser instalado em diversos pontos críticos do transportador e embaixo da correia. Ele detecta rasgos por meio da medição por vibração.

Os nossos especialistas podem te ajudar. Entre em contato conosco para que eles realizem um diagnóstico na sua planta:

martin-engineering.com.br

Email: br_marketing@martin-eng.com

Telefone: (19) 3709-7200